Velkommen til Dr. Galva infoområde

Her finder du svar på de oftest stillede spørgsmål om vores galvanik-tilbud. Uanset om du vil vide mere om vores produkter eller bestillingsprocessen – på denne side finder du omfattende informationer. Hvis du stadig har et spørgsmål, der ikke bliver besvaret her, så tøv ikke med at kontakte os.

Du kan finde Galvaniseringsguide her:

Hvis du er interesseret i oplysninger om de nyeste udviklinger eller andre publikationer, kan du også kigge i publikationsområdet: Publikationer

- Hvad er forskellen mellem en brunering og en patinering?

-

Forskellen mellem brunering og patinering ligger i metoderne, materialerne og de endelige resultater, selvom begge processer sigter mod at skabe en beskyttende eller dekorativ overflade på metal:

Brunering:

- Metode: En kemisk proces, hvor jern eller stål omdannes til et sort eller mørkeblåt lag (oxideret lag) gennem en reaktion med oxiderende kemikalier.

- Materialer: Anvendes typisk til stål og jern.

- Endeligt resultat: Skaber en mørk, mat eller let skinnende overflade, der beskytter mod korrosion og samtidig er visuelt tiltalende.

- Anvendelse: Ofte brugt til våben, værktøj eller andre ståldele for at beskytte dem og give et mørkt udseende.

Patinering:

- Metode: En kemisk eller naturlig proces, hvor metaller som kobber, bronze eller messing oxiderer og danner en farvet overflade (patina).

- Materialer: Anvendes primært på kobber, bronze og messing.

- Endeligt resultat: Skaber ofte grønne, blå eller brune nuancer (f.eks. den velkendte grønne patina på kobbertage), der er dekorative og fungerer som beskyttelseslag.

- Anvendelse: Bruges ofte i kunst, skulpturer eller arkitektur for at skabe en antik eller æstetisk ældet overflade.

Sammenfatning: Brunering anvendes hovedsageligt på stål for at skabe et mørkt, funktionelt beskyttelseslag, mens patinering bruges på kobber og lignende metaller for at skabe en dekorativ, farvet overflade.

- Hvordan kan jeg brunere messing sort? Hvilket produkt anbefaler I til det?

-

Til sortfarvning af messing er en patinering den bedste løsning. Patinergel Nero er specielt udviklet til at give messing en mørk overflade. Det er nemt at anvende og sikrer en holdbar, dekorativ patina.

Ved fortynding kan man også opnå flotte brune nuancer.

- Hvad er forskellen mellem de forskellige bruneringer?

-

Bruneringerne fra Dr. Galva adskiller sig primært ved anvendelsesmetoden og deres specifikke anvendelsesmuligheder. Her er de væsentlige forskelle mellem de tre typer:

Ultra-3 Dyppebrunering

- Anvendelse: Dyppebrunering er ideel til at behandle flere emner på én gang eller komplekse former, der kræver en jævn belægning. Hele emnet nedsænkes i bruneringsopløsningen.

- Fordele: Metoden sikrer en ensartet brunering, selv i svært tilgængelige områder. Den er særligt velegnet til større emner og industrielle anvendelser.

- Anvendelsesområder: Optimal til brunering af ståldele i masseproduktion eller i værksteder, hvor mange dele skal behandles samtidig.

Ultra-5 Hurtigbrunering

- Anvendelse: Denne universelle brunering er alsidig og kan både anvendes ved dypning eller ved simpel påføring. Den er velegnet til en bred vifte af materialer og emner.

- Fordele: Hurtigbruneringen giver fleksibilitet i anvendelsen og er en fremragende allround-løsning til forskellige projekter. Den er nem at bruge og kræver ikke særligt udstyr.

- Anvendelsesområder: Perfekt til håndværkere og gør-det-selv-folk, der søger en alsidig løsning til forskellige bruneringsopgaver, uanset om det er små eller store dele.

Ultra-7 Strygebrunering

- Anvendelse: Ved strygebrunering påføres opløsningen direkte på overfladen af emnet med f.eks. en pensel eller klud. Denne metode er særlig egnet til små områder eller reparationer.

- Fordele: Metoden giver en præcis og kontrolleret påføring, ideel til reparationer eller til emner, der ikke kan nedsænkes. Den er hurtig og nem at anvende, også på stedet.

- Anvendelsesområder: Velegnet til mindre projekter, reparationer eller forfriskning af eksisterende bruneringer. Ideel til håndværkere, der ønsker at behandle specifikke områder uden at behandle hele emnet.

Opsummering:

- Dyppebrunering: Til ensartede og fuldstændige belægninger af flere eller store emner.

- Hurtigbrunering: Alsidig, anvendelig både ved dypning og påføring, til forskellige materialer.

- Strygebrunering: Præcis og enkel anvendelse til mindre områder eller reparationer.

Bruneringerne fra Dr. Galva er specielt udviklet til stål, jern eller støbejern. Der findes også bruneringer, der er egnet til legeringer som kobber eller messing - disse er patineringer.

- Hvilken olie efter brunering?

-

Efter brunering anbefales det at bruge en speciel korrosionsbeskyttende olie, der er udviklet til brunerede overflader. Her er nogle muligheder:

-

Specielle bruneringsolier: Disse olier er specielt formuleret til at forsegle og beskytte brunerede overflader. De giver høj korrosionsbeskyttelse og bevarer den sorte overflade.

-

Våbenolie: Våbenolie, som bruges til pleje af skydevåben, er et godt valg. Det er designet til at beskytte metaloverflader mod korrosion og er derfor også ideelt til brunerede dele.

-

Linolie: For en naturlig beskyttelse kan linolie bruges. Det danner et tyndt beskyttende lag og fremhæver bruneringen, men er dog mindre holdbart end specialiserede olier.

-

Mineralolie: En let mineralolie kan også bruges, især hvis du ikke har speciel bruneringsolie til rådighed. Det giver grundlæggende beskyttelse mod fugt, men er måske ikke lige så effektivt som mere specialiserede produkter.

Det er vigtigt at påføre olien jævnt og i et tyndt lag for at sikre en ensartet beskyttelse og tørre overskydende olie af efter et par minutter, så overfladen ikke bliver klistret.

-

- Hvordan tørre efter brunering?

-

Tør delene straks efter brunering med en ren, fnugfri klud, da der ellers kan dannes korrosion.

Med hensyn til ventetid efter brunering: Det er vigtigt, at bruneringen er helt færdig, og overfladen er tør, før du begynder at male. Normalt er en kort ventetid på omkring 30 minutter til 1 time tilstrækkelig for at sikre, at overfladen er stabil. Hvis luftfugtigheden er høj, kan det være en god idé at vente lidt længere eller forsigtigt opvarme delene for at fremskynde tørringsprocessen.

- Er det nødvendigt at olie de brunerede dele, hvis de efterfølgende skal males?

-

Oliebehandlingen af de brunerede dele tjener primært som ekstra korrosionsbeskyttelse ved at forsegle overfladen og beskytte mod fugt. Hvis du efterfølgende ønsker at male de brunerede metaldele med klarlak, kan oliering faktisk udelades, da klarlakken vil fungere som det beskyttende lag.

Desuden ville lakken ikke hæfte.

- Hvor stærk er korrosionsbeskyttelsen ved en brunering?

-

Korrosionsbeskyttelsen ved en brunering er begrænset og giver normalt kun moderat beskyttelse mod rust. Hurtigbrunering skaber et tyndt, sort oxidlag på metaloverfladen, som i nogen grad beskytter mod korrosion, men det er ikke lige så effektivt som en tykkere industriel brunering eller en belægning.

Faktorer, der påvirker korrosionsbeskyttelsen:

-

Tykkelsen af laget: Da oxidlaget, der dannes ved brunering, er relativt tyndt, giver det kun overfladisk beskyttelse.

-

Miljøforhold: I fugtige eller aggressive miljøer, såsom saltluft, er beskyttelsen fra brunering ofte utilstrækkelig og kan hurtigt svigte, hvis overfladen ikke behandles yderligere.

-

Efterbehandling: Korrosionsbeskyttelsen kan forbedres markant, hvis den brunerede overflade behandles med en passende korrosionsbeskyttelsesolie. Denne efterbehandling forsegler overfladen og beskytter mod fugt og andre korrosive påvirkninger.

Sammenfatning:

Uden efterbehandling giver brunering kun begrænset korrosionsbeskyttelse og er primært egnet til dekorative eller midlertidige anvendelser. For langvarig beskyttelse, især i krævende miljøer, er en efterbehandling med olie eller en anden beskyttende belægning nødvendig.

-

- Stanganode eller fladanode - hvilken er den rigtige?

-

Valget mellem en stanganode eller en fladanode afhænger af flere faktorer:

1. Emnets størrelse og form

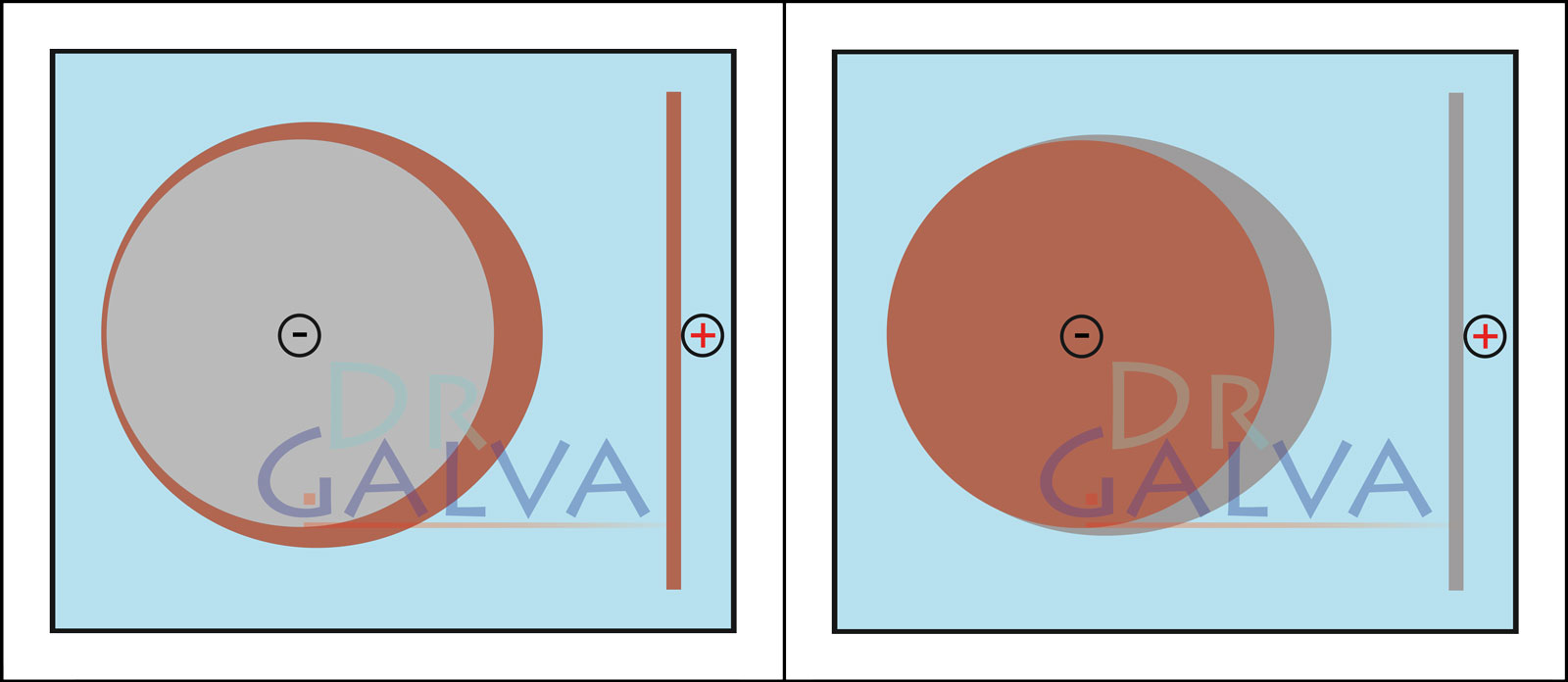

- Fladanode: Ideel til større emner eller når der ønskes en ensartet lagtykkelse over et større område. Perfekt til badgalvanisering.

- Stanganode: Bedre til mindre emner eller når belægningen skal påføres specifikke områder. Perfekt til pen-galvanisering.

2. Strømningsfordeling

- Fladanode: Giver en mere jævn strømfordeling takket være dens større overflade, ideel til ensartede belægninger.

- Stanganode: Kan medføre ujævn afsætning, især hvis afstanden til katoden ikke er konstant. Ved badgalvanisering kan dette føre til en for høj anodisk strømtæthed.

3. Placering af elektroderne

- Fladanode: En symmetrisk opsætning med to modsatte fladanoder muliggør en jævn metalafsætning.

- Stanganode: Bør placeres, så afstanden til emnet forbliver så konstant som muligt for at undgå variationer i lagtykkelsen. Strømmen tager altid den korteste vej!

4. Stanganode til pen-galvanisering

- En stanganode bruges hovedsageligt til pen-galvanisering (også kaldet tampon-galvanisering), da den muliggør en præcis påføring af belægningen.

- Ideel til efterbehandling af små områder eller til emner, der ikke kan nedsænkes fuldstændigt i et galvanisk bad.

5. Fladanode til badgalvanisering

- Fladanoder er særligt fordelagtige til badgalvanisering, da de sikrer en jævn metalafsætning på større emner.

- I en badproces bliver emnet omgivet af elektrolyt fra flere sider, hvilket sikrer en homogen belægning.

- To modsatte fladanoder giver en symmetrisk strømfordeling og forbedrer belægningskvaliteten markant.

Konklusion

- Til en ensartet lagtykkelse og større emner → Fladanode, især ved badgalvanisering.

- Til mindre eller mere præcise belægninger → Stanganode, især ved pen-galvanisering.

- Husk altid at tage højde for elektrolyt-egenskaber og strømfordeling!

- Hvad har jeg brug for til galvanisering?

-

1. Strømkilde

- En justerbar jævnstrømsforsyning med passende spænding og strømstyrke til den valgte elektrolyt.

2. Elektrolytopløsning

- En specialiseret elektrolytopløsning, der indeholder metalioner (f.eks. kobberelektrolyt til kobberaflejring, nikkkelelektrolyt til nikkelbelægning).

3. Anode (Pluspol, +)

- Kobberanode til kobberbelægning

- Nikkelanode til nikkelbelægning

- Zinkanode til zinkelektrolyt

- Aluminumanode til kromelektrolyt (alternativt platinanode)

- Rustfri stål- eller platinanode til ædelmetaller eller specielle elektrolytter

4. Katode (Minuspol, -)

- Det emne, der skal belægges (f.eks. metaldele, smykker).

5. Beholder

- En plastbeholder eller kar (kemikalieresistent) til galvaniseringsbadet.

6. Ledninger og klemmer

- Krokodillenæb og kabler til at forbinde elektroderne med strømkilden.

7. For- og efterbehandlingsmidler

- Rensemidler & aktivatorer (f.eks. affedtningsmiddel, bejdse – herunder konditioneringsmiddel).

- Passivering & beskyttelsesmidler (f.eks. brunoler) for at beskytte laget.

8. Beskyttelsesudstyr

- Handsker, beskyttelsesbriller og evt. åndedrætsværn for sikker håndtering af kemikalier.

- Hvilket sæt eller strømforsyning bør jeg vælge?

-

Først bør man beslutte, hvad man ønsker at opnå, altså hvilken belægning man vil opbygge i sidste ende.

Mulighederne er krom, kobber, nikkel og zink.

Derudover findes der også kombinationer af kobber/nikkel, krom/nikkel og det store sæt.

Sættet til krom fås kun som en krom/nikkel-kombination, da nikkel generelt bør påføres før forkromning, og krom kun afsættes i et tyndt lag ovenpå.

Kobber under nikkel er ofte en fordel, da det væsentligt forbedrer korrosionsbeskyttelsen; samt når ujævnheder skal udjævnes eller poleres.

Det store sæt er meget velegnet, hvis man ønsker at kunne udføre alle processer.

Selvfølgelig kan man også bruge ethvert sæt til andre formål senere – man skal blot supplere med de nødvendige elektrolytter og anoder for at kunne påføre en anden belægning.

Dernæst er spørgsmålet, hvilken strømforsyning der er nødvendig. Her har vi en lille model med maks. 3A og en kraftig model med 10A.

Dette afhænger af, hvor stort det emne er, der skal belægges. Ønsker man at belægge større genstande i fremtiden, er en kraftig strømforsyning nødvendig (10A). Senere kan man blot anskaffe større kar til processen (og naturligvis de nødvendige elektrolytter).

Generelt arbejder man i galvanoteknik med strømtæthed, da hver elektrolyt har sit eget optimale område. Dette angives i A/dm².

For at beregne den nødvendige strømstyrke multiplicerer du den anbefalede strømtæthed for den pågældende elektrolyt med overfladearealet af emnet i dm². Spændingen justeres automatisk, så snart strømstyrken er indstillet via strømbegrænsningen (spændingen reduceres automatisk, indtil den valgte strøm er nået).

I denne tabel kan du se den krævede effekt.

Elektrolyt Udgangsstrøm 3A* 5A* 10A* Krom 0,6 1 2 Kobber surt 5 8,5 17 Alkalisk kobber 15 25 50 Nikkel 10 17 34 Zink 12 20 40 Zink-Nikkel 3,3 5,5 11 * - Maksimalt overfladeareal, der skal belægges, i dm² ved den lavest mulige strømtæthed

- Hvad er galvanisering?

-

Galvanisering, også kendt som elektroplettering, er en elektrokemisk proces, hvor et tyndt lag af metal påføres et andet materiale. Denne proces bruges ofte til at forædle overfladen på et objekt, beskytte mod korrosion, øge slidstyrken eller forbedre udseendet.

Sådan fungerer galvanisering:

-

Forberedelse af emnet: Emnet, der skal belægges, skal grundigt rengøres for at fjerne urenheder som olie, fedt eller rust. Dette er afgørende for, at metallaget kan hæfte ordentligt.

-

Elektrolytbade: Emnet nedsænkes i et elektrolytbade, der indeholder en opløsning af metalioner, som skal aflejres på emnet. Emnet fungerer som katode (negativt ladet), og en metalanode (positivt ladet) fungerer som kilde til metalionerne.

-

Anvendelse af elektrisk strøm: En elektrisk strøm ledes gennem elektrolytbade. De positivt ladede metalioner bevæger sig mod den negativt ladede katode, hvor de aflejres som et fast metallag. Tykkelsen og kvaliteten af metallaget kan styres gennem strømstyrken, sammensætningen af elektrolytten og processens varighed.

-

Afslutning: Efter belægningsprocessen renses emnet og poleres eventuelt for at opnå den ønskede finish.

Anvendelser af galvanisering:

- Korrosionsbeskyttelse: Metaller som zink eller nikkel påføres stål for at forhindre rustdannelse.

- Dekorativ belægning: Ædle metaller som guld eller sølv påføres smykker eller dekorative genstande for at forbedre deres udseende.

- Slidbeskyttelse: Hårdere metaller som krom påføres værktøj eller maskindele for at forlænge deres levetid.

- Elektroniske anvendelser: Tynde metallag påføres printplader eller kontakter i elektronikken for at forbedre elektrisk ledningsevne.

Galvanisering er en udbredt teknik i industrien og håndværket og spiller en vigtig rolle i mange produktionsprocesser.

-

- Galvanoteknikkens processer

-

I det følgende afsnit vil de forskellige metoder inden for galvanoteknik blive præsenteret, og de grundlæggende værktøjer til de enkelte metoder vil også blive gennemgået. Generelt skelnes der mellem tre forskellige galvaniske metoder, nemlig tromlegalvanisering, pinde-/tampongalvanisering og badgalvanisering.

Oversigt over metoderne

Der skelnes mellem tre metoder til galvanisk aflejring af metaller: badgalvanisering, pinde-/tampongalvanisering og tromlegalvanisering. Hver af disse metoder har deres fordele og ulemper.

Metode Fordele Ulemper Badgalvanisering - Automatisk forløb af galvaniseringsprocessen

- Lagtykkelser fra få mikrometer til flere millimeter kan opnås

- Kraftig strømforsyning nødvendig

- Store beholdere nødvendige

- Store mængder elektrolyt kræves

- Upraktisk til galvanisering af små dele

Stift-/ Tampongalvanisering - Galvanisering af store overflader muligt

- Strømforsyning med lav effekt nødvendig, da strøm kun flyder ved lille kontaktpunkt

- Lille mængde elektrolyt nødvendig

- Kun små lagtykkelser kan opnås, hvilket resulterer i minimal korrosionsbeskyttelse

- Galvaniseringsprocessen er ikke automatiseret

- Meget tidskrævende

- Anstrengende

Tromlegalvanisering - Fremragende egnet til galvanisering af små dele

- Relativ ensartet belægning på grund af kontinuerlig rotation

- Galvaniseringsprocessen forløber automatisk

- Hurtig at fylde

- Kraftig strømforsyning nødvendig

- Store beholdere er uundgåelige

- Store mængder elektrolyt kræves

- Emnerne får små slagmærker

- En vis mængde emner er nødvendig for kontinuerlig kontakt, eller passende tromlestørrelse

Badgalvaniseringsmetoden

Badgalvanisering er en metode, hvor det emne, der skal galvaniseres, og anoden nedsænkes i en elektrolyt. Der skabes en strøm, som fører til metallaflejring på emnet.

Badgalvanisering er en meget brugt metode i industrien. Emner bliver typisk forchromet, forgyldt eller forniklet i store kar. Ofte anvendes stativer, hvorpå de dele, der skal belægges, hænges op. For at øge strømstyrken og dermed fremskynde aflejringen anvendes ofte en badbevægelse, der kan skabes ved luftindblæsning, pumper eller bevægelse af stativet.

Fordelene ved denne metode er, at den er let at udføre, og at store strømstyrker kan anvendes, hvilket muliggør aflejring af tykke metallag. Ulempen er, at der kræves store mængder elektrolyt for at fylde karrene. Derfor er badgalvanisering i privat eller hobbybrug kun egnet til mindre dele.

Nødvendigt grundudstyr

For at udføre badgalvaniseringsmetoden kræves en justerbar jævnstrømsforsyning, et kar eller en beholder samt forbindelseskabler.

Strømkilden kan være et laboratorienetværk, der har både volt- og ampere-målinger. Beholderen skal være stor nok til, at det objekt, der skal galvaniseres, kan nedsænkes helt. Den skal være lavet af et alkalibestandigt og syrebestandigt materiale; plastikbeholdere eller glasbeholdere er velegnede. Derudover er der brug for kabler til at forbinde både anoden og emnet til strømforsyningen. Brug altid et rødt kabel til den positive (+) pol og et sort kabel til den negative (-) pol for at undgå forveksling.

Anodeareal

Anodens areal skal som hovedregel svare til overfladearealet af det emne, der skal galvaniseres. Hvis anoden har en for lille overflade, kan belægningen blive ujævn.

Dette sker, fordi strømmen ikke fordeles jævnt i elektrolytten (spredning), og den tager den korteste vej. Strømmen er højere i det korteste område, og lagene bliver tykkere der. Anodens form og placering skal være sådan, at strømmen kan fordeles jævnt.

En større anode påvirker ikke resultatet negativt, men kan i nogle tilfælde føre til en stærkere passivering (afhængig af elektrolytten), hvilket reducerer strømmen. I så fald skal anoden renses.

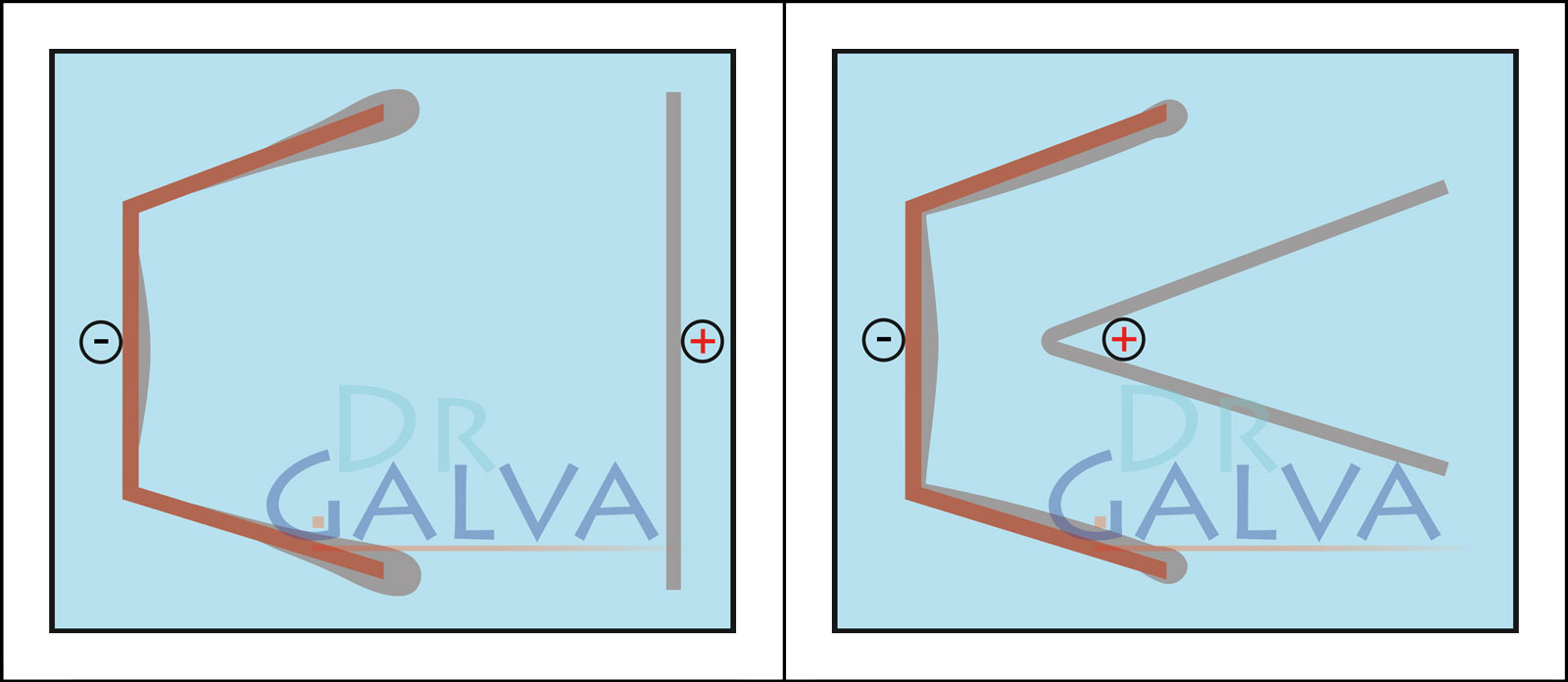

Stift- og Tampongalvanisering

Når fastmonterede eller store emner skal galvaniseres, er stiftgalvanisering den bedste metode. Her bruges en metalstang, der fungerer som anode (+), og på spidsen af denne er der enten en tampon af stof eller en svamp (for nemhedens skyld bruger vi kun ordet tampon). Tamponen opsuger elektrolytten og gennemvædes helt. Mens det galvaniserbare objekt er forbundet med katoden (-), bringes tamponen i kontakt med emnet i cirkulære bevægelser. På denne måde skabes der en elektrisk strøm, og efter få sekunder aflejres et metallag på de relevante kontaktpunkter.

Den cirkulære bevægelse er meget vigtig, da der flyder en høj strøm gennem et lille kontaktområde. Hvis tamponen holdes stille på et punkt, kan området blive mat og mørkt (anbrændinger). Denne effekt sker hurtigere, jo højere strømmen er. Her kræves en smule erfaring, men den opnås hurtigt. En frem-og-tilbage bevægelse med tamponen er ikke særlig egnet, da bevægelsen afbrydes kortvarigt, og anbrændinger kan forekomme ved høj strømstyrke.

Anoden bør fortrinsvis være lavet af inerte materialer som platin eller grafit (og nogle gange rustfrit stål) eller af det materiale, som bruges i elektrolytten.

Nødvendigt grundudstyr

For at udføre stift- eller tampongalvanisering kræves en justerbar jævnstrømsforsyning, dvs. et regulerbart netværk med digital spændings- og strømvisning, en stiftanode med anodeholder (galvanikstift), et kabelsæt samt en tampon eller svamp. Stiftanoden (eller anodeholderen) skal tilsluttes den positive (+) pol på strømforsyningen med et kabel. Derudover skal anoden forsynes med en tampon eller svamp, så hele galvanikstiften er klar til brug. Objektet tilsluttes som ved de tidligere nævnte metoder til den negative (-) pol.

Svamp & Tampon

Svampe og tamponer opsuger elektrolytten. Denne egenskab er afgørende, da elektrolytten under galvaniseringsprocessen skal holdes mellem anoden og emnet og overføre metalioner. Ideelt set bør tamponer til galvanisering have høj sugeevne og være robuste. Galvanik-tamponer bør heller ikke være for tynde, da der ellers kan opstå isolationseffekter på grund af punktvis højt tryk, hvilket kan forhindre elektrisk strøm. Tamponer til galvanisering bør heller ikke have udvendige syninger, da disse kan ridse metallet.

Fortykningsmiddel eller gelbinder

Et fortykningsmiddel, også kaldet gelbinder, er et specifikt middel, der tilsættes elektrolytopløsningen for at gøre den mere tyktflydende. Der findes særlige fortykningsmidler, som er designet til forskellige galvaniske elektrolytter. Hvis der anvendes almindelige midler eller tilsættes noget forkert, kan elektrolytten blive ubrugelig. Med galvaniske gelbindere kan alle typer elektrolytter tyknes. Ved at tykne elektrolytten sikres det, at væsken ikke drypper, arbejdet bliver renere, og der bruges mindre elektrolyt. Dog bør elektrolytten ikke være for tyktflydende.

For at tykne en elektrolyt skal du hælde den ønskede mængde elektrolyt i en beholder og langsomt tilsætte gelbinder under omrøring, indtil den ønskede konsistens eller fasthed er opnået. Vær omhyggelig og langsom under processen. Vær opmærksom på, at der ikke opstår for meget støv, når pulveret bruges. Hvis elektrolytten er blevet for tyk, kan du fortynde den igen ved at tilsætte mere ufortyndet elektrolyt.

Tromlegalvaniseringsmetoden

Tromlegalvanisering er ideel til galvanisering af store mængder små dele, især for dele, der ikke kan fastgøres på stativer, eller hvor det ville kræve stor indsats. Grundlæggende minder galvaniseringsprocessen om badgalvanisering, men de emner, der skal galvaniseres, er løst placeret i en langsomt roterende tromle. Emnerne får kontakt via en midtstillet kontaktstang, frit bevægelige kontaktkabler med en ledende hætte eller ved kontaktpunkter i tromlens væg. Tromlen roteres ved hjælp af en motor, og denne kontinuerlige bevægelse sikrer en relativt ensartet belægning af de små dele. Der kan dog være mindre variationer, da nogle dele vil være i kontakt længere tid og derfor opnå en tykkere belægning, mens andre vil få en tyndere belægning.

Fordelen ved denne metode er, at den er hurtig at fylde, da delene bare løst lægges i tromlen. Ulempen er, at delene ofte får små slagmærker, da de blandes sammen. Derfor er metoden mindre velegnet til dele, der kræver en højglansfinish, men det er ikke et problem for f.eks. skruer. Der kræves også en vis mængde emner for at sikre, at alle dele opretholder kontakt under hele processen.

Nødvendigt grundudstyr

For at udføre tromlegalvanisering kræves en galvaniseringstromle. Udover tromlen er et gearmotor og den tilhørende mekanik nødvendige komponenter, som tilsammen udgør en tromlegalvaniseringsanlæg. Som ved badgalvanisering kræves der også en tilstrækkeligt stærk regulerbar strømforsyning og et kabelsæt.

Påfyldning af galvaniseringstromlen

Som hovedregel bør galvaniseringstromlen fyldes med emner op til en maksimal kapacitet på 40-50 %. Dette sikrer, at delene kan bevæge sig frit, og forhindrer fastklemning, tilstopning eller blokering. Hvis dette sker, kan der på grund af kontaktpunkterne opstå ujævn belægning og dermed en uensartet galvanisering. Sørg for, at alle dele også har kontakt med kontaktstiften.

Bemærk: Kugler er det optimale fyldmateriale, da de ikke kan sidde fast, og fri bevægelighed sikres, hvilket resulterer i et ideelt galvaniseringsresultat.

- Hvordan hænger det sammen med spænding og strømtæthed?

-

Ved galvanisering spiller spænding og strømtæthed en afgørende rolle for kvaliteten af det aflejrede lag. Begge parametre skal justeres omhyggeligt for at opnå en ensartet metalbelægning af høj kvalitet.

1. Spænding:

- Funktion: Spændingen (målt i volt) driver den elektriske strøm gennem elektrolytten, som transporterer metalionerne fra anoden til katoden (arbejdsemnet), hvor de aflejres som en metalbelægning.

- Indflydelse: Hvis spændingen er for høj, kan metalionerne blive aflejret for hurtigt, hvilket resulterer i en ru, porøs eller endda pulveragtig belægning. Hvis spændingen er for lav, kan aflejringen være for langsom, hvilket reducerer processens effektivitet og resulterer i en ujævn belægning.

- Afhængighed af afstand: Spændingen skal justeres i forhold til afstanden mellem anoden og katoden, da elektrolytens elektriske modstand stiger med afstanden. Jo længere anoden er fra katoden, jo højere skal spændingen indstilles for at opnå en tilstrækkelig strømtæthed. Spændingsangivelserne på vores elektrolytter skal opfattes som vejledende værdier og refererer til en afstand på ca. 10 cm. Hvis denne afstand varierer, skal spændingen også justeres i overensstemmelse hermed.

- Maksimalværdier: Bemærk, at de angivne maksimalværdier for spændingen ofte kun kan opnås under ideelle forhold, f.eks. ved brug af en badbevægelse (f.eks. ved omrøring eller pumpning), der gør det muligt for elektrolytten at cirkulere jævnt rundt om emnet og dermed forhindrer hotspots eller ujævn aflejring.

2. Strømtæthed:

- Definition: Strømtætheden er strømmen i forhold til elektrodearealet og angives i ampere pr. kvadratdecimeter (A/dm²). Den beskriver forholdet mellem den elektriske strøm og elektrodeoverfladen og er en afgørende faktor for kvaliteten af metaludfældningen.

- Indflydelse på katoden (arbejdsemnet): Den katodiske strømtæthed har stor indflydelse på kvaliteten af belægningen på arbejdsemnet (katoden). For hver elektrolyt er der et optimalt strømtæthedsområde, inden for hvilket aflejring finder sted med gode resultater. En for høj strømtæthed kan føre til ru, grovkornede belægninger, mens en for lav strømtæthed kan føre til utilstrækkelige eller ujævne belægninger.

- Indflydelse på anoden: Den anodiske strømtæthed er afgørende for elektrolytens stabilitet. Ideelt set skal metallet ved anoden (normalt det samme metal, som aflejres) opløses lige så hurtigt, som det aflejres ved katoden. Det sikrer en jævn koncentration af metalioner i elektrolytten og bidrager til badets levetid. I praksis er der dog ofte afvigelser, som kan påvirke elektrolytens stabilitet og processens effektivitet.

- Tilpasning gennem temperatur og bevægelse: Højere strømtætheder kan opnås ved at øge temperaturen og flytte elektrolytten eller emnet. Disse foranstaltninger forbedrer iontransporten og hjælper med at gøre udfældningen mere ensartet og effektiv.

- Afhængighed af arbejdsemnets og anodens form: Strømtætheden varierer også afhængigt af arbejdsemnets og anodens form. Da strømmen foretrækker at tage den korteste vej, kan ujævn strømfordeling føre til ujævne belægninger, især ved hjørner, kanter eller komplekse geometrier. Omhyggelig tilpasning af anoden til emnet og brug af hjælpeelektroder kan hjælpe her.

- Optimering: Omhyggelig tilpasning af anoden til emnets form og brug af hjælpeelektroder kan hjælpe med at opnå en jævn strømfordeling og dermed sikre en homogen belægning.

Samspillet mellem spænding og strømtæthed:

- Spænding og strømtæthed er indbyrdes forbundne: En højere spænding fører normalt til en højere strømtæthed, forudsat at modstanden i systemet (f.eks. elektrolytmodstand og overfladeegenskaber) forbliver konstant.

- Det er ofte nødvendigt at justere spændingen for at opnå den ønskede strømtæthed, men andre faktorer som elektrolytkoncentration og temperatur påvirker også samspillet.

Opsummering:

- Spændingen driver processen og påvirker hastigheden af metaludfældningen. Den skal justeres omhyggeligt, især under hensyntagen til afstanden mellem anoden og katoden, for at opnå en ensartet belægning.

- Strømtætheden bestemmer mængden af metal, der afsættes pr. arealenhed, og påvirker belægningens kvalitet og udseende. Den skal justeres omhyggeligt til det optimale område for at opnå en belægning af høj kvalitet.

- Både den katodiske og anodiske strømtæthed spiller en afgørende rolle: Den katodiske strømtæthed påvirker belægningens kvalitet, mens den anodiske strømtæthed sikrer elektrolytens stabilitet. Styring af temperatur og bevægelse i badet kan hjælpe med at muliggøre højere strømtætheder og forbedre processtabiliteten.

- Egenskaber for de enkelte lag

-

Hvert af de påførte lag har visse egenskaber, som i sidste ende har en positiv effekt på slutresultatets kvalitet. Selvom belægning med kobber ikke er absolut nødvendigt for mange materialer, fører det til et resultat af bedre kvalitet.

Kobber aflejres hurtigt og sikrer en særlig glat overflade. Det er også meget let at polere, hvilket reducerer poleringsomkostningerne betydeligt. Nikkel øger hele belægningens korrosionsbestandighed. Under den efterfølgende forkromning bidrager det væsentligt til kromlagets glans.

Det sidste tyndt påførte lag med den ønskede dekorative eller tekniske fordel udgør prikken over i'et.

- Korrosionsbeskyttelse af lagene

-

En god korrosionsbeskyttelse opnås først ved hjælp af en tilstrækkelig tyk belægning eller en passende kombination af belægninger. En tynd krombelægning på jern vil næsten ikke tilbyde nogen beskyttelse; derfor anvendes der som minimum kombinationen nickel-krom. En yderligere fordel ved den underliggende nikkellag er, at det giver bedre glans (glansnickel). Hvis man også ønsker at forbedre korrosionsbeskyttelsen i en reducerende atmosfære, anvendes lagkombinationen kobber-nickel-krom, da kobber her yder bedre beskyttelse.

Generelt gælder følgende:

Afhængigt af det dannede metal er korrosionsbeskyttelsen meget forskellig. Der er også store forskelle afhængigt af de forskellige typer elektrolytter. Mange typer aflejres med mikroskopisk fine porer – i disse områder er beskyttelsen ikke til stede. For at lukke porerne kræves der højere lagtykkelser. En kombination af flere lag forbedrer beskyttelsen betydeligt. De forskellige lag supplerer hinanden, og korrosionsbeskyttelsen stiger eksponentielt, i overensstemmelse med mottoet "1+1=5".

Eksempler på korrosionsbeskyttelse

Nikkel:

En ren nikkellag tilbyder først en god korrosionsbeskyttelse fra 25µm, men i kombinationen nickel-krom eller kobber-nickel-krom forbedres beskyttelsen betydeligt.

Zink:

For zink anbefales en lagtykkelse på omkring 10µm. Zink har en fjernvirkning, som også beskytter ubeskyttede jernområder (f.eks. porer eller mekanisk beskadigede områder) katodisk.

Zink-Nickel:

Her mødes kombinationen af to beskyttende elementer. På den ene side det aktive zink og på den anden side det passive nikkel. Begge elementer danner et fælles lag med øget beskyttelse. De gennemsnitlige lagtykkelser ligger mellem 5µm og 10µm. Lagene er også korrosionsbestandige ved temperaturer op til 180°C, hvilket gør zink-nickel-lag ideelle til beskyttelse af komponenter i forbrændingsmotorer.

Her er et eksempel på et forkromet stativ, med en åbenlyst utilstrækkelig lagtykkelse eller en uegnet udførelse af grundlaget:

- Rækkefølgen af belægningen

-

Belægningen af et emne foregår normalt i flere trin, hvor forskellige lag aflejres på objektets overflade. Hvert af disse lag har vigtige egenskaber for et professionelt resultat.

Afhængigt af materialet og overfladens tilstand kræves der forbehandling. For eksempel kræver syrefølsomme materialer som zink et lag påført med alkalisk kobberelektrolyt, før man belægger med sur kobberelektrolyt. Aluminium forbehandles med aluminiumsaktivator, og kobber kræver et tyndt lag palladium, før det strømløse nikkellag påføres.

Praktisk opbygning af lagsekvensen efter forbehandling:

- Blank kobber for god nivellering

- Nikkel som diffusionsspærrelag

- Guld, sølv eller krom som sidste lag

Det sidste lag påføres normalt kun tyndt.

- Spredningen i galvanisering

-

Her ser vi på den meget vigtige spredning, der skal overvejes. Anoden bør tilpasses formen på det emne, der skal belægges. En øget strøm alene ville gøre områderne, der er tættere på anoden, mørke og matte, da den lokale strømtæthed ville være for høj.

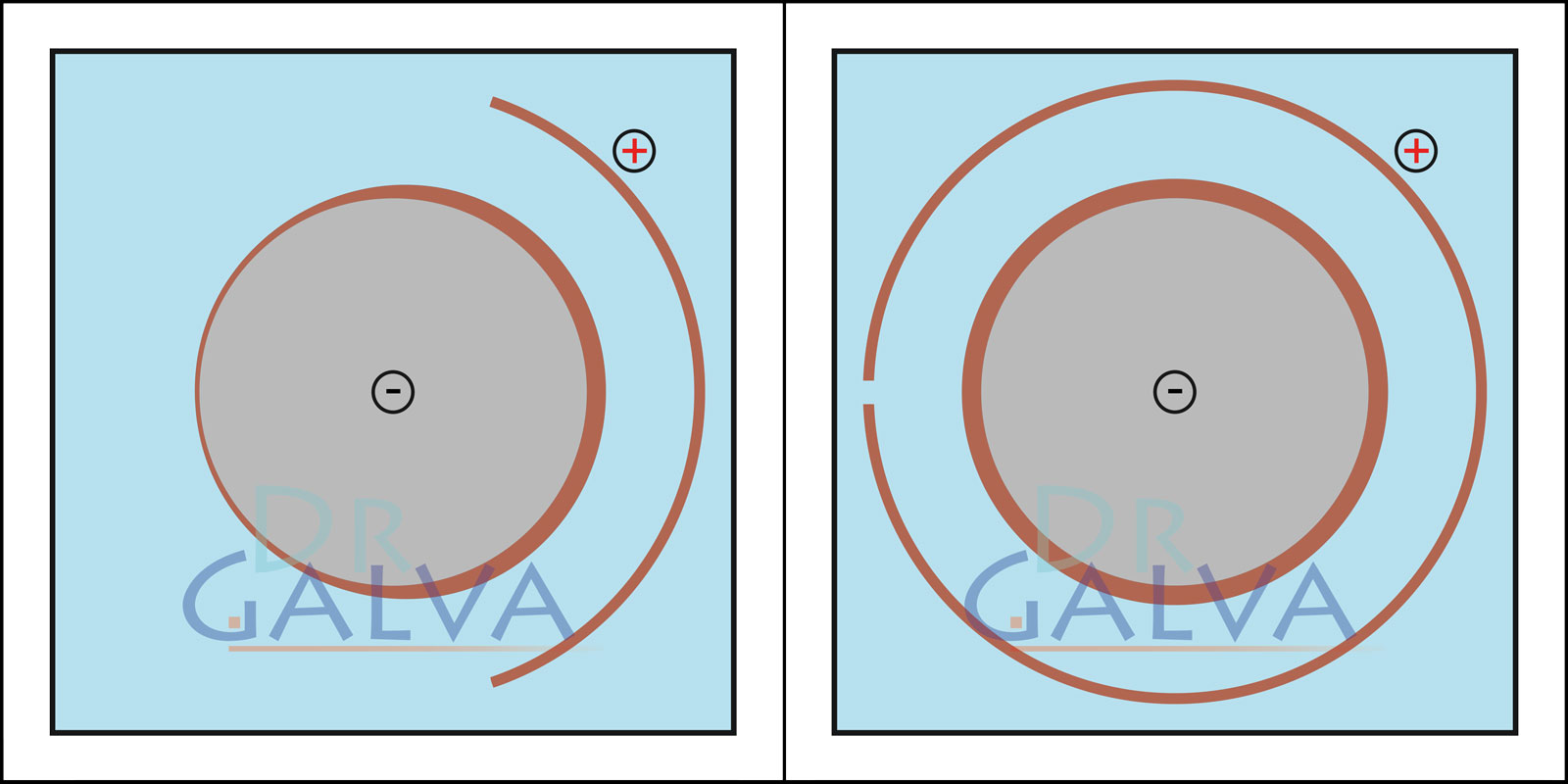

God spredning (f.eks. syreholdigt kobber) ved brug af en fladanode. Jo mindre afstanden er, desto mere strøm flyder på disse områder, og mere metal aflejres der. På grund af den gode spredning aflejres der stadig et tyndt lag på bagsiden. Dårlig spredning (f.eks. svagt syreholdigt zink). Her aflejres der kun metal på den side, der vender mod anoden. På bagsiden flyder der praktisk talt ingen strøm, og der sker ingen eller kun minimal aflejring.

Når anoden er formet, så den passer til emnet, aflejres metallet langt mere jævnt. På den side, der vender væk fra anoden, bliver laget tyndere. Samlet set bliver laget dog betydeligt mere ensartet sammenlignet med brugen af en fladanode. I det galvaniske bad findes en ringenode og emnet. Dette sikrer, at afstanden mellem anoden og emnet er ens hele vejen rundt. For at opnå en jævn aflejring er det ikke nødvendigt at dreje emnet.

Dette er den mest komplekse form, hvor metallet næsten kun aflejres på det område, der vender mod anoden. Med en formtilpasset anode sker der stadig en god aflejring indvendigt, og selv hjørnerne bliver belagt. Dog er dette ret tidskrævende. - Hvorfor er metalindholdet relativt uvæsentligt?

-

Metalionindholdet (f.eks. Cu²⁺, Ni²⁺, Zn²⁺) er utvivlsomt en vigtig styreparameter for en galvanisk elektrolyt – men det er kun én blandt mange og er i praksis næsten aldrig den begrænsende faktor for lagkvalitet, økonomi eller processtabilitet. De væsentligste grunde:

Hvorfor det ikke er “det vigtigste” Hvad der (mindst) tæller lige så meget 1. Begrænset indflydelse ud over et minimum

Allerede ved moderate koncentrationer er ionforsyningen ved katoden mættet. Højere metalniveauer giver kun et lille løft i strømtæthed, men øger densitet, viskositet og slamdannelse.Strømtæthed & strømfordeling

Over 90 % af alle lagfejl (burning, pletter, porer) skyldes lokal strømtæthed – styret af geometri, afstand, omrøring og hjælpeanoder, ikke af metalindholdet.2. Krystalstrukturen styres af additiver

Glans, kornstørrelse, indre spændinger og duktilitet stammer fra ppm-niveauer af organiske carriers, brighteners, levellers … helt uafhængigt af, om der er 20 g L⁻¹ eller 30 g L⁻¹ Ni²⁺ i badet.Additivkemi & nedbrydningsprodukter

Forholdet mellem carrier/brightener ændrer laget mere end ±20 % Ni²⁺. Analyselister fører typisk > 10 organiske parametre, men kun én metalparameter.3. Ledningsevnen kommer primært fra saltmatrixen

Ohmske tab bestemmes overvejende af sulfat-, klorid- eller fluoborat-ioner. Et sølvbad indeholder kun 2–3 g L⁻¹ Ag⁺, men opnår høj ledningsevne takket være 150 g L⁻¹ KCN.Ledningsevne-ioner & pH

pH styrer hydrogenevolution, glans og spændinger; buffersystemer (borsyre, citrat) stabiliserer elektrolyt og lag.4. Termodynamik vs. kinetik

Metalindholdet ændrer knap ΔG; udfældningskinetikken domineres af temperatur, omrøringshastighed og kompleksdannelse (EDTA, tartrat …).Temperatur & hydrodynamik

En variation på ±5 K påvirker ofte lagtykkelsesfordelingen mere end ±20 % metal.5. Badlevetid & omkostningsdrivere

I Cu- og Ni-bade udgør metalion-omkostninger < 20 % af de samlede omkostninger pr. m² belægning; additiv-efterdosering, energi, rengøring, spildevand & analyse er højere.Forureningsstyring

Spor-Cu i Ni-bade eller nedbrydning af saccharinat kan ødelægge et bad, selv om metalindholdet er “ideelt”.6. Metalindholdet definerer ikke “rækkevidden”

I selvfornyende elektrolytter erstatter anodeopløsning kontinuerligt det udfældede metal. Et bades “run length” begrænses derfor af additivnedbrydning, snavsindtrængning og volumentab – ikke af start-metalindholdet.Anodemateriale & opløsningsmekanik

Anoderenhed, kloridindhold (i Cu-OP-bade) og korrekt strømtæthedsvindue bestemmer, hvor effektivt Cu, Ni, Zn m.fl. efteropløses. Et velstyret bad holder sit metalniveau konstant i måneder, mens organiske additiver skal suppleres regelmæssigt.Konklusion: Metalionindholdet udgør kun fundamentet for den galvaniske proces. For lagkvalitet, stabilitet og økonomi er styring af strømtæthed, additiver, hydrodynamik, temperaturføring, anodeopløsning og forurening langt mere afgørende.

- Opløselige anoder - fordele, praksis, begrænsninger

-

Opløselige anoder består af det metal, der skal aflejres, og opløses under strøm. Derved fylder de metalionerne i elektrolytten op proportionalt med strømmen - badets sammensætning forbliver mere stabil uden konstant efterdosering af metalsalte.

Fordele ved opløselige anoder

- Selvforsyning med metalioner: Opløsning af anoden ≈ metalaflejring → mindre behov for efterdosering af metalsalte.

- Ingen anionisk “opsaltning”: I stedet for at tilføre sulfat/klorid ved hvert efterdosering, kommer kun metal i badet → mindre ændringer i ledningsevne og volumen, færre korrektioner.

- Mere stabile pH-/redoxforhold: Oxidation sker via metalopløsning, ikke via vand/klorid → mindre O₂/Cl₂-dannelse, mindre additivoxidation.

- Lavere cellespænding, bedre energieffektivitet: Metalopløsning kræver typisk lavere anodepotentialer end iltudvikling.

- Mere ensartet lagkvalitet: Jævnere metalaktivitet fremmer ensartet glans, kornforfinelse og afsætningshastighed.

- Praktikervenlig: Mindre kemikaliehåndtering, færre stop på grund af længere intervaller mellem efterdoseringer.

Typisk praksis

- Nikkel: Svovlaktiverede Ni-anoder / Ni-pellets i Ti-kurv + lidt chlorid for at undgå passivering.

- Kobber (surt): Fosforholdige (fosforiserede) Cu-anoder + anodeposer til tilbageholdelse af slam.

- Tin, zink m.fl.: Udbredt med opløselige anoder.

Begrænsninger / ulemper

- Anodeslam & passivering → anodeposer, filtrering, passende anodestrømtæthed nødvendig.

- Metalliske urenheder kan opløses med (anodekvalitet vigtig).

-

Ikke altid egnet:

- Krom(VI)-bade arbejder med uopløselige anoder (ingen stigning i metalioner, anden elektrokemi ønskes).

- Krom(III)-bade: Brug af krommetallanoder kan danne Cr(VI) og skade elektrolytten; desuden udarmes Cr(III) ved aflejring, hvilket begrænser badets levetid.

- Hvorfor bruge en glansfornyer, når anoderne allerede efterfylder badet?

-

Kort sagt: Anoder leverer (næsten kun) metalioner - glans kommer fra organiske tilsætningsstoffer. Disse tilsætninger dannes ikke ved anoden og bliver løbende forbrugt eller nedbrudt under drift. Derfor har badeprocessen regelmæssigt brug for en glansfornyer.

Hvorfor anodeberigelse ikke er nok

- Anoder opløser metal (fx Ni²⁺, Cu²⁺) og holder dermed metalkoncentrationen konstant. Organiske additiver (carrier/suppressor, brightener/accelerator, leveler) tilføres udefra – ikke fra anoden.

- Forbrug ved katoden: Additiver adsorberes på overfladen; nogle co-aflejres eller reduceres/opløses elektro-kemisk. Dette er afhængigt af strømstyrke og Ah-gennemløb.

- Nedbrydning ved anoden: En del af de organiske komponenter oxideres dér (især i kloridholdige bade eller ved høj anodepolarisering).

- Sideløbende tab: Drag-out på emner/fixturer, adsorption i filter/anodesæk, termisk/kemisk nedbrydning samt rensning (fx aktivt kul) fjerner additiver fra badet.

Rollen for glansfornyeren

- Den indeholder typisk de kortlivede, meget aktive komponenter (ofte “accelerator/brightener”-fraktionen), som forbruges hurtigst.

- Uden efterdosering mister udfældningen glans, nivellering og finkornethed; matte områder, øgede spændinger eller ruhed kan opstå.

Konklusion

Anoden erstatter metallet, glansfornyeren erstatter de funktionelle organiske additiver - begge er nødvendige for ensartede, blanke lag.

Bemærkning om badets levetid

Teoretisk kan rækkeviden i regenererbare elektrolytter være ubegrænset gennem anodeopløsning, men andre tilsætninger forbruges. For at kunne bruge den dyre elektrolyt længere suppleres disse tilsætninger. Uden særlige rensninger holder elektrolytten dog ikke uendeligt - med denne additivpleje kan rækkeviden øges mange gange.

- Hvordan bygger jeg en galvanisk celle til aflejring af metaller?

-

En galvanisk celle til aflejring af metaller, også kaldet en elektrolytisk celle eller galvaniseringscelle, er en enhed, der bruges til at aflejre et metallag på et andet metal gennem en elektrokemisk proces. Her er en trin-for-trin vejledning til, hvordan du opbygger en sådan celle:

Materialer:

- Strømkilde: En justerbar jævnstrømsforsyning.

- Anode: For eksempel en kobberanode, hvis kobber skal aflejres. Nogle opløsninger kræver en anden anode – følg instruktionerne for elektrolytten.

- Katode (emne): Metalstykket, hvorpå det andet metal skal aflejres (f.eks. et smykke).

- Elektrolytopløsning: En opløsning, der indeholder metalionerne af det metal, der skal aflejres (f.eks. kobberelektrolyt til kobberaflejring).

- Beholder: Til at indeholde elektrolytopløsningen.

- Ledningskabler og krokodilleklemmer: For at forbinde elektroderne til strømkilden.

Opsætning:

-

Forberedelse af elektrolytopløsningen:

- Fyld beholderen med elektrolytopløsningen. Til aflejring af kobber kan du f.eks. bruge en kobberelektrolyt.

- Fyld beholderen med elektrolytopløsningen. Til aflejring af kobber kan du f.eks. bruge en kobberelektrolyt.

-

Indsættelse af elektroderne:

-

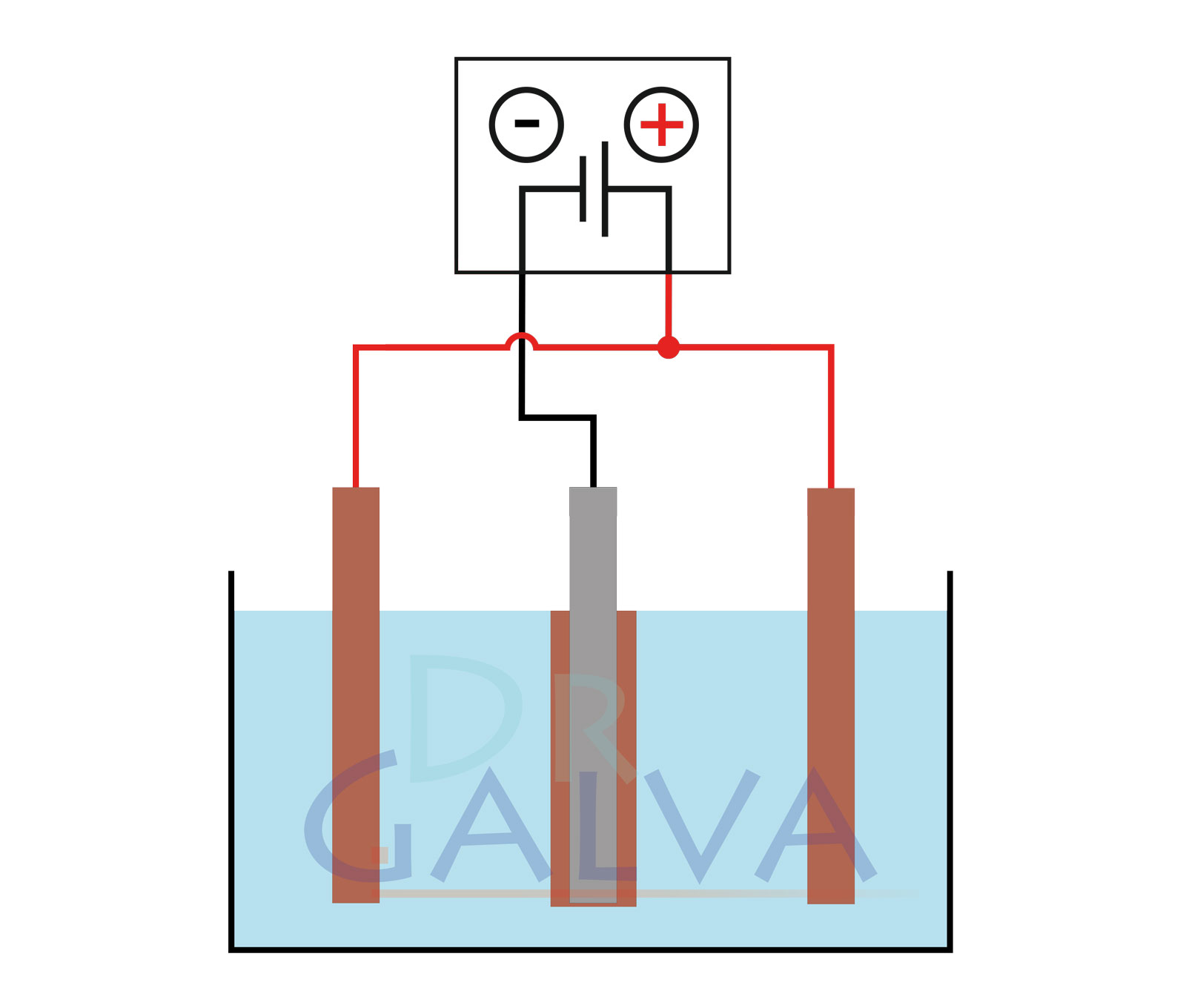

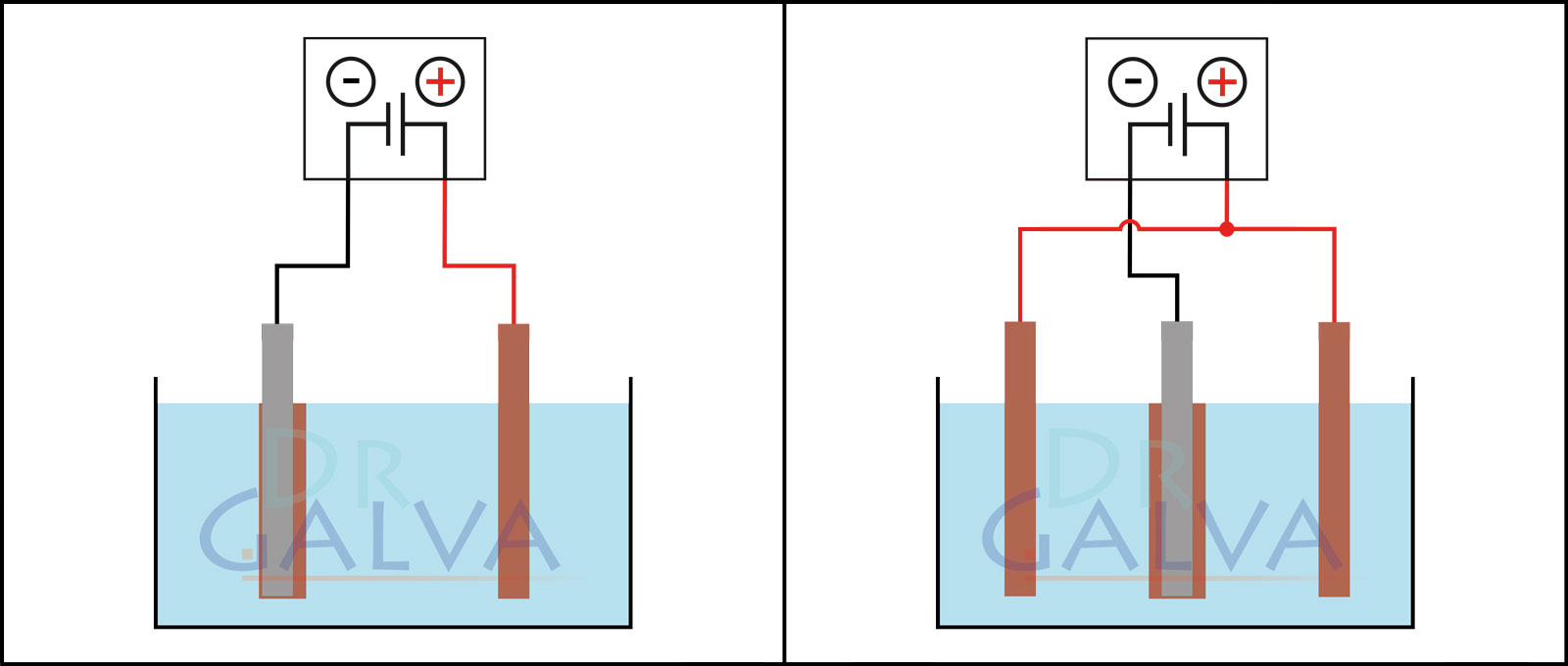

Anode: Sæt anoderne (f.eks. kobberpladerne) i opløsningen. Disse elektroder vil levere metallet, der skal aflejres. Det anbefales at bruge 2 modstående anoder for at opnå en mere ensartet aflejring. Se grafikker for reference. (Hvis det ikke er muligt at opnå en sådan anodearrangement, kan en jævn belægning af emnet opnås ved at rotere det kontinuerligt).

Se også afsnittet "Spredning i galvanisering" -

Katode: Sæt katoden (f.eks. smykket) i opløsningen. Dette er det emne, hvorpå metallet vil blive aflejret.

-

Anode: Sæt anoderne (f.eks. kobberpladerne) i opløsningen. Disse elektroder vil levere metallet, der skal aflejres. Det anbefales at bruge 2 modstående anoder for at opnå en mere ensartet aflejring. Se grafikker for reference. (Hvis det ikke er muligt at opnå en sådan anodearrangement, kan en jævn belægning af emnet opnås ved at rotere det kontinuerligt).

-

Forbindelse med strømkilden:

- Forbind anoden (kobberpladen) med den positive pol på strømkilden.

- Forbind katoden (emnet) med den negative pol på strømkilden. Derved bliver katoden negativt ladet, hvilket fører til, at metallet aflejres på den.

-

Tænd for strømmen:

- Tænd strømkilden. Metallionerne i opløsningen (f.eks. Cu²⁺-ioner) vil blive tiltrukket af katoden, da den er negativt ladet. Ionerne reduceres til neutrale metalatomer og aflejres på katodens overflade.

Funktionsmåde:

- Anode (kobberplade): Anoden opløses delvist ved strømmen, hvorved kobberioner (Cu²⁺) frigives i opløsningen, hvilket opretholder en konstant koncentration af kobberioner i elektrolytopløsningen.

Cu → Cu²⁺ + 2e⁻

-

Katode (emne): Ved katoden reduceres kobberionerne (Cu²⁺) fra opløsningen ved hjælp af elektroner og aflejres som metallisk kobber på emnet.

Cu²⁺ + 2e⁻ → Cu

Vigtige bemærkninger:

- Strømstyrke og tid: Strømstyrken og varigheden af processen bestemmer tykkelsen af det aflejrede metallag. Højere strømstyrker og længere tid fører til tykkere lag.

- Temperatur: Temperaturen af elektrolytopløsningen kan påvirke aflejringshastigheden. Højere temperaturer kan fremskynde processen, men kan også påvirke lagets kvalitet.

- Renhed af elektrolytopløsningen: Forurening i opløsningen kan påvirke kvaliteten af det aflejrede metallag negativt.

Resultat:

Med denne opsætning aflejres et jævnt metallag på emnet. Dette er det grundlæggende princip i galvanisering, som anvendes i mange industrielle processer til at belægge metaller og beskytte eller forædle overflader.

Generel opsætning:

Sammenligning af aflejring:

Anoden og emnet placeres overfor hinanden. Mere metal aflejres på forsiden af emnet end på bagsiden. Emnet bør roteres med jævne mellemrum. To anoder og emnet er placeret i karret. Det er vigtigt, at begge anoder er forbundet til den samme strømforsyning. Emnet er placeret centralt mellem de to anoder. Dette sikrer en mere ensartet aflejring. - Korrekt affedtning af overflader, der skal belægges

-

Den korrekte affedtning af overflader, der skal belægges, er et afgørende skridt i galvaniseringsprocessen. En grundig rengøring er nødvendig for at sikre optimal vedhæftning af metalbelægningen og for at opnå høj kvalitet i slutprodukterne. Her er de vigtigste skridt og metoder til effektiv affedtning:

Hvorfor er affedtning vigtig?

- Vedhæftning: Fedt- og olierester kan i høj grad forringe vedhæftningen af den galvaniske belægning.

- Kvalitet af belægning: Forurenende stoffer fører til ujævne belægninger, bobledannelse og andre defekter.

- Korrosionsbeskyttelse: Rene overflader sikrer en bedre korrosionsbestandighed for de belagte materialer.

Metoder til affedtning

1. Kemisk affedtning

- Opløsningsmiddelrensning: Brug af organiske opløsningsmidler som acetone eller isopropanol, som effektivt opløser fedt og olie.

- Acetone er kendt for sin fremragende fedtopløselighed og lave kogepunkt og anvendes primært til rengøring eller affedtning af arbejdsmaterialer. Acetone fjerner nemt fingeraftryk og let fedt, men er mindre effektiv mod maskinolie. Faktisk kan acetone være kontraproduktiv på olieforurenede emner, da snavspartikler kan klæbe permanent til overfladen på grund af adhæsionskræfter.

- Isopropanol (propan-2-ol) kan anvendes i mange forskellige sammenhænge og er særlig alsidig. Det bruges eksempelvis til rengøring af skærme eller til at fjerne klistermærker, der ellers efterlader irriterende klæberester. Isopropanol er særligt velegnet til vanskelige opgaver, hvor andre midler ikke virker, da det fjerner rester fuldstændigt. Isopropanol efterlader ingen spor, da det fordamper uden rester og er kemisk neutralt over for de fleste materialer. Det kan fortyndes med destilleret vand og er velegnet til fjernelse af olier og fedt samt rengøring af mange overflader.

- Alkalisk affedtning: Brug af alkaliske rengøringsmidler, der i vandig opløsning emulgerer og fjerner fedt og olie.

- Syrebade: I nogle tilfælde anvendes sure rengøringsmidler, især når der skal fjernes metaloxider eller rust.

2. Mekanisk affedtning

- Børstning og slibning: Brug af børster eller slibemidler til at fjerne grove forurenende stoffer.

- Sandblæsning: Brug af blæsemidler som glaskugler eller sand til at rense overfladen grundigt.

3. Elektrolytisk affedtning

- Anodisk affedtning: Emnerne placeres som anode i en alkalisk opløsning og udsættes for strøm, hvorved fedt og olie fjernes gennem gasudvikling.

- Katodisk affedtning: Emnerne bruges som katode, hvilket ofte giver en mere skånsom rengøring.

Skridt til affedtning

1. Forberedelse

-

Fjernelse af groft snavs og synlige forurenende stoffer ved skylning eller mekanisk rengøring.

2. Kemisk eller mekanisk affedtning

- Anvend den valgte affedtningsmetode i overensstemmelse med materialets specifikke krav og forureningen. Til olieforurenede emner bør alternative opløsningsmidler eller affedtningsmetoder vælges, som er mere effektive end acetone.

3. Skylning

- Grundig skylning af emnerne med destilleret eller deioniseret vand for at fjerne alle rester af affedtningsmidlet.

4. Tørring

- Omhyggelig tørring af overfladen for at undgå vandpletter eller fornyet forurening.

Tips til et optimalt resultat

- Temperaturkontrol: Mange affedtningsprocesser er mere effektive ved forhøjede temperaturer.

- Kontrolleret miljø: Arbejde i et rent miljø forhindrer ny kontaminering.

- Kvalitetskontrol: Regelmæssig kontrol af overfladernes renhed, f.eks. ved vanddråbetest eller kontaktvinkelmåling.

Ved at følge disse skridt og metoder sikrer du, at overfladerne, der skal belægges, er optimalt forberedt, hvilket resulterer i en højkvalitets og holdbar galvanisk belægning.

- Hvordan bruger man de galvaniske elektrolytter?

-

Die elektrolytter anvendes ufortyndede, da de er klar til brug-løsninger. De relevante parametre for elektrolytten står på flasken, ligesom den nødvendige anode. Spændingsværdierne kan variere, da Ohms lov gælder for opløsningerne. Modstanden er afgørende, og afhængig af afstanden kan strømmen øges eller formindskes. Det bliver endnu mere præcist, når man arbejder med strømtætheden.

Derudover beriges elektrolytter gennem opløsningen af metalanoden, hvilket øger rækkevidden (bortset fra ved uløselige anoder eller fremmedmetallanoder).

Det er også vigtigt at huske, at strømmen tager den korteste vej.

- Hvor meget kan man belægge med en galvanisk elektrolyt?

-

Mængden af materiale, der kan afsættes med en galvanisk elektrolyt, afhænger af flere faktorer:

Vigtige faktorer

- Strømstyrke og belægningstid: Ifølge Faradays lov er den afsatte metalmængde direkte proportional med ladningsmængden (strøm × tid).

- Elektrolytsammensætning: Metalionindholdet i elektrolytten bestemmer, hvor længe den kan bruges, før der er behov for efterdosering eller regenerering.

- Processeffektivitet: Aflejringsgraden varierer afhængigt af metal og elektrolyt (f.eks. har kobber og nikkel højere effektivitet end krom).

- Lagtykkelse: Jo tykkere laget skal være, desto mere materiale forbruges.

Eksempel

En liter kobberelektrolyt med 100 g/l kobber kan teoretisk belægge:

- 0,1 m² med en lagtykkelse på 100 µm eller

- 1 m² med en lagtykkelse på 10 µm.

Vigtig bemærkning

Den faktiske belægningsflade er ofte meget større, hvis de rigtige anoder anvendes. Ved brug af opløselige anoder (f.eks. nikkel- eller kobberanoder) bliver det afsatte metal kontinuerligt tilført, så elektrolytten regenererer sig selv under processen og kan bruges meget længere.

- Kan elektrolytterne genbruges?

-

Elektrolytterne kan bruges flere gange. Sørg for, at der ikke tilføres urenheder på grund af forurening eller forkerte anoder. Det kan også ske, at emnet opløses i elektrolytten, hvis man vælger en uhensigtsmæssig elektrolyt (f.eks. galvaniseret stål i en stærkt sur elektrolyt).

- Kan anoderne bruges flere gange?

-

Ja, anoder i galvanisering kan bruges flere gange. Det er økonomisk fornuftigt at genbruge anoder, så længe de effektivt kan levere metalioner. Her er nogle generelle tips:

-

Anodens materiale: Anoder er ofte lavet af det samme materiale, som skal deponeres (f.eks. nikkel, kobber, zink). Disse anoder nedbrydes under galvaniseringsprocessen, da de frigiver metalioner til badet, som derefter aflejres på emnet (katoden).

-

Slid på anoden: Med tiden opløses anoderne delvist i elektrolytten, da de er kilden til metalioner til pletteringsprocessen. Sliddet afhænger af strømtætheden, galvaniseringens varighed og typen af elektrolyt.

-

Pleje og vedligeholdelse: Anoder skal inspiceres regelmæssigt og rengøres efter behov for at fjerne oxidlag eller aflejringer, der kan påvirke effektiviteten. Korrekt vedligeholdelse kan forlænge anodernes levetid.

-

Type galvaniseringsproces: Nogle processer kræver hyppigere anodeudskiftning end andre. For eksempel bruger nikkelbelægning anoderne langsommere end processer med højere strømtæthed eller specifikke kemiske krav.

- Udskiftning af anoderne: Når anoderne bliver for slidte, eller deres ydeevne falder, skal de udskiftes for at sikre en ensartet plettering af høj kvalitet.

Generelt kan anoder i galvanisering bruges flere gange, så længe de er i god stand og fungerer effektivt. Regelmæssig inspektion og vedligeholdelse er afgørende for at maksimere anodernes levetid.

-

Anodens materiale: Anoder er ofte lavet af det samme materiale, som skal deponeres (f.eks. nikkel, kobber, zink). Disse anoder nedbrydes under galvaniseringsprocessen, da de frigiver metalioner til badet, som derefter aflejres på emnet (katoden).

- Er andre metaller mulige som anoder?

-

Ved galvanisering er det afgørende, at der kun anvendes anoder, der er egnede til den pågældende proces. Andre anodematerialer er ikke tilladt, da de kan opløses i elektrolytten og forurene den. Denne forurening fører til en ringere belægning og kan forringe hele galvaniseringsprocessen betydeligt. Det er derfor vigtigt at bruge de specificerede anoder for at sikre kvaliteten og renheden af den galvaniserede belægning.

- Kan man også belægge små ting med en stor strømforsyning?

-

Ja, du kan belægge små genstande med en stor strømforsyning, men det er vigtigt at regulere strømmen omhyggeligt. En kraftig strømforsyning kan levere mere strøm, end der er brug for til små genstande, hvilket kan føre til overlakering, ujævne lag eller endda beskadigelse af emnet.

Det anbefales at justere strømmen til den nødvendige strømtæthed (strøm pr. område) for det specifikke materiale og den specifikke løsning for at opnå en kontrolleret og jævn belægning. En god strømforsyning bør give mulighed for finjustering af spænding og strøm, så selv små genstande kan coates sikkert og præcist.

- Kan jeg bruge et batteri i stedet for en justerbar strømforsyningsenhed?

-

Det er teoretisk muligt at bruge et batteri i stedet for en justerbar strømforsyning til galvanisering, men vi fraråder det på det kraftigste. Årsagen er, at man ikke kan regulere spændingen og strømmen præcist, hvilket er afgørende for en vellykket galvanisering.

Årsager til, at et batteri er uegnet:

- Ingen spændingskontrol: Batterier leverer en fast spænding (f.eks. 1,5 V for et AA-batteri eller 12 V for et bilbatteri). Da galvanisering ofte kræver, at spændingen justeres for at kontrollere kvaliteten af belægningen, fører den faste spænding i et batteri ofte til suboptimale resultater. Det kan føre til ujævne lag, ukontrolleret gasudvikling (f.eks. blærer) og andre uønskede effekter.

- Ukontrolleret strøm: Strømmen afhænger af batteriets spænding og modstanden i det elektrolytiske bad. Uden mulighed for at regulere strømmen præcist kan strømmen være for høj, hvilket kan beskadige belægningen, eller for lav, hvilket gør processen ineffektiv.

- Faldende effekt: I løbet af brugen falder batteriets effekt, hvilket resulterer i en faldende spænding. Det påvirker direkte belægningens kvalitet og ensartethed og kan gøre processen uforudsigelig.

- Risiko for forkert belægning: På grund af den manglende kontrollerbarhed øges risikoen for forkerte belægninger eller endda skader på emnet betydeligt. Det kan føre til unødvendigt materialetab og ekstra omkostninger.

Konklusion:

For at opnå ensartede galvaniseringsresultater af høj kvalitet er det afgørende at kunne styre spændingen og strømmen præcist. Et batteri, der ikke tilbyder nogen kontrolmuligheder, kan ikke opfylde disse krav og fører ofte til utilfredsstillende resultater. Vi anbefaler derfor at bruge en kontrollerbar strømforsyning, der er specielt udviklet til galvaniseringens krav, for at opnå optimale resultater.

- Kan man blande forskellige elektrolytter?

-

Elektrolytter bør ikke blandes, da de er kemisk og elektrokemisk inkompatible. Især alkaliske og sure elektrolytter må ikke kombineres – deres forskellige pH-værdier kan føre til uønskede reaktioner, såsom udfældning af metaller eller andre stoffer. Dette gør elektrolytten ubrugelig og kan resultere i en defekt eller ujævn belægning.

Det er heller ikke muligt at blande forskellige metalelektrolytter. For eksempel kan kobber- og zinkelektrolyt ikke blot kombineres for at opnå en messingaflejring. Metalionerne opfører sig forskelligt i opløsningen, hvilket forhindrer dannelsen af en ensartet legering.

Derudover er de tilsatte komponenter nøje tilpasset den specifikke elektrolyt og dens pH-værdi. Ved at blande elektrolytter mister de deres effekt, og elektrolyttens ønskede egenskaber går tabt.

- Hvordan kan man se, at elektrolytten er opbrugt?

-

En udtømning viser sig ofte ved langsommere udfældning eller ændret farve på det udfældede metal. Ligeledes kan elektrolytens oprindelige farve blegne, eller belægningens glans kan aftage.

For at holde metalindholdet konstant bør der altid anvendes en passende metalanode. Denne opløses langsomt under processen og beriger elektrolytten med de nødvendige metalioner. Over tid opstår der dog forureninger (fremmede ioner, organiske rester, polymerisation), og glansmidler (hvis til stede) bliver opbrugt.

I sådanne tilfælde tilbyder vi glansforstærkere, der målrettet supplerer de manglende glansmidler samt andre additiver.

Ved elektrolytter med uopløselige anoder (f.eks. guld) sker der ingen automatisk metaltilførsel.

Kromelektrolyt kan også kun regenereres med stor indsats. Da krom normalt kun påføres som et tyndt toplag på nikkel, spiller dette dog en mindre rolle.

- Bortskaffelse af løsningerne

-

De brugte opløsninger kan bortskaffes på et opsamlingssted for forurenende stoffer. Små mængder kan normalt fortyndes og bortskaffes sammen med spildevandet.

Sørg dog for at finde ud af, hvilke forhold der gælder i din region.

- Hvor kan jeg finde sikkerhedsdatabladet?

-

Du kan finde den på artikelsiden under fanen »Dokumenter«, hvor du kan downloade/åbne den direkte.

- Kan plast galvaniseres?

-

Ja, plastdele kan belægges ved hjælp af galvanisering. Oprindeligt blev plastens overflade ætset med chromsyre og derefter aktiveret med palladium. Da disse stoffer er meget giftige og skadelige for miljøet, anvendes der i stigende grad en mere miljøvenlig metode: en ledende lak. Den ledende lak gør plasten elektrisk ledende uden brug af skadelige kemikalier. Denne proces er derfor betydeligt mere sikker og bæredygtig.

Proces for galvanisering af plast med ledende lak:

- Forberedelse af overfladen: Plastdelen rengøres grundigt for at fjerne fedt, støv og andre urenheder, der kan påvirke vedhæftningen.

- Påføring af den ledende lak: En særlig ledende lak, der indeholder metalpartikler (f.eks. kobber- eller sølvpartikler), påføres jævnt på plastoverfladen. Denne lak sikrer, at overfladen bliver ledende og fungerer som grundlag for galvaniseringsprocessen.

- Første belægning (f.eks. syre-kobber): Den med ledende lak behandlede overflade belægges med et tyndt lag syre-kobber for at sikre stabil og kontinuerlig ledningsevne.

- Galvanisering: Herefter kan plasten belægges med det ønskede metal (f.eks. nikkel efterfulgt af krom eller guld). Lagtykkelsen og det anvendte metal tilpasses de specifikke æstetiske og funktionelle krav.

Fordele ved processen med ledende lak:

- Mere miljøvenlig: Ved at undgå chromsyre og palladium reduceres miljøpåvirkningen og sundhedsrisiciene betydeligt.

- Fleksibel anvendelse: Den ledende lak kan påføres forskellige typer plast og muliggør en jævn belægning.

- Effektiv: Den direkte overgang fra ledende lak til galvanisering gør processen hurtig og omkostningseffektiv.

Anvendelsesområder:

- Bilindustrien: Forkromede plastdele som lister og emblemer, fremstillet uden skadelige kemikalier.

- Forbrugerprodukter og elektronik: Forbedring og funktionalisering af plastkasser og dekorative elementer.

Brugen af ledende lak som et alternativ til chromsyre og palladium er en bæredygtig og lovende løsning til mange anvendelser inden for galvanisering af plast.

- Galvanisk belægning af rustfrit stål

-

Rustfrit stål kan galvanisk belægges, men kræver en særlig forbehandling. Det passive oxidlag på rustfrit stål gør det vanskeligt for metalliske belægninger at hæfte. Den mest effektive metode til en vellykket belægning er brugen af Nikkel-Strike som en aktiveringslag.

Trin-for-trin vejledning

1. Overfladerengøring

- Fjern fedt, olie eller urenheder med et egnet rengøringsmiddel.

- Skyl grundigt med demineraliseret vand.

2. Nikkel-Strike som hæftemiddel

- Et tyndt nikkel-lag afsættes elektrolytisk.

- Dette skaber en aktiv overflade og forhindrer afskalning af belægningen.

- Efter Nikkel-Strike bør emnet straks overføres til det næste galvaniske bad uden at blive skyllet.

3. Påføring af hovedbelægningen

Efter Nikkel-Strike kan det ønskede metalaflejringslag påføres:

- Nikkel for dekorative eller korrosionsbestandige belægninger.

- Kobber som mellemlag for yderligere belægninger.

- Krom for skinnende og slidstærke overflader (en tæt nikkelbelægning anbefales).

- Zink eller zink-nikkel for korrosionsbeskyttelse.

Hvorfor er Nikkel-Strike nødvendigt?

- Rustfrit stål har et passivt kromoxidlag, der forhindrer direkte metalafsætning.

- Nikkel-Strike fjerner dette lag og sikrer en hæftevenlig overflade.

- Uden Nikkel-Strike vil den galvaniske belægning ofte ikke holde permanent på rustfrit stål.

- Hvordan belægger man aluminium?

-

Så snart ubehandlet aluminium kommer i kontakt med ilt, begynder en oxidationsproces. Men denne proces forhindrer belægningen. Derfor skal aluminiumsemner altid forbehandles med en aluminiumsaktivator. Det fjerner oxidlaget og skaber et zinklag på materialets overflade i samme proces. På den måde forhindrer aktivatoren iltkontakt og beskytter mod fornyet oxidering. For pålideligt at forhindre efterfølgende blærer under belægningen tilbyder vi vores kunder en aluminiumsaktivator med lav viskositet.

Zink er dog ikke syrefast. Derfor påfører man i næste trin et lag alkalisk/basisk kobber og derefter et lag sur kobberelektrolyt. Det skaber et stabilt grundlag for eventuelle yderligere lag.

Afhængigt af aluminiumslegeringen kan det være nødvendigt at ætse overfladen i det første trin, før zinklaget påføres med aluminiumsaktivatoren. Det påførte zinklag ætses igen, og behandlingen med aktivatoren gentages endnu en gang. Dette gøres, fordi zinklaget bliver relativt groft, og porerne lukkes bedre. Desværre kan zinkatprocessen betragtes som kompliceret.

Følgende rækkefølge er derfor nødvendig for at forkrome eller forgylde aluminium:

- Conditioner til ætsning

- Aluminiumsaktivator til at skabe zinkatlaget

- Alkalisk kobberelektrolyt for at opnå et kobberlag, der beskytter mod syrer

- Lys kobberelektrolyt (sur)

- Nikkelelektrolyt (fri nikkel) som diffusionsspærrelag

- Kromelektrolyt eller guldelektrolyt som et sidste lag

- Aluminiumsaktivator til galvaniske belægninger

-

Virkemåde

Zinkat danner på aluminium en tynd, vedhæftende zink-udvekslingsfilm, som forhindrer øjeblikkelig ny dannelse af Al-oxid og gør overfladen ledende/aktiv for efterfølgende elektrolytiske lag (f.eks. alkalisk kobber).

Grundprincip (kemi)

I en stærkt alkalisk opløsning (NaOH/KOH) opløses den nær-overfladiske Al-matrix til aluminat; samtidig udfældes elementært zink fra komplekst bundet Zn (f.eks. Zn(OH)42−) på overfladen → udvekslingslag.

Standardproceskæde (galvanisk)

- Affedtning (alkalisk), skyl grundigt.

- Alkalisk bejdsning (kort), skyl.

- Afoxidering/Desmut (f.eks. med konditionerer), skyl.

- Zinkat (typ. 30–90 s; hold kort, ellers sprød film).

- Double-zincate ved vanskelige legeringer: kemisk aftag/aktiver → zinkater igen. (Det første lag er ofte ikke vedhæftende og kan aftørres.)

- Kort aktiveringsdyp (mildt surt), uden at tørre direkte videre til galvanik.

-

Galvanisk strike ved lav strømtæthed:

- Cyanid-kobber-strike (klassisk, meget pålidelig; toksisk/miljøbelastende) eller

- Kobber alkalisk

- Derefter hovedlag: f.eks. blankkobber til opbygning, dekorativ nikkel/krom osv.

Legeringsafhængigheder

- Al-Si-støbegods (højt Si), Al-Mg, højstyrke Al-legeringer: næsten altid double-zincate; evt. længere afoxidering.

- Nystøbte/blæste overflader: aktiver porer og siliciumøer omhyggeligt; tilpas bejds- og afoxidertider.

Typiske fejlbilleder & modforanstaltninger

- Afsprængning/blærer: for tykt/ældet zinkat, oxider/snavs, lange pause-/tørretider → kortere zinkattider, friske bade, hurtig våd-i-våd-transfer (≤ 1–2 min).

- Mørkegrå: zinkat udtømt, utilstrækkelig aktivering → forny zinkat, optimér aktivering.

- Ruhed/kantangreb: bejdsekemi for aggressiv/for lang → korrigér tider/opskrifter.

Badstyring (zinkat)

- Stærkt alkalisk, indeholder Zn-komplekser; aluminat-belastningen stiger over tid → aktiviteten falder.

- Tiltag: filtrering, delvise fornyelser/efterdosering, korte kontakttider, stabil temperatur/alkalitet.

Sikkerhed/Miljø

Zinkat er ætsende → brug PSA (handsker, beskyttelsesbriller, forklæde), undgå sprøjt. Skyl alkalisk/rent; behandl Zn/Al-holdigt spildevand korrekt. Cyanid-strikes kræver strenge arbejdsmiljø- og spildevandsforanstaltninger.

- Hvordan kan jeg galvanisere 3D-print?

-

Galvanisering af 3D-printede objekter er en proces i flere trin, som kræver specialiseret udstyr og materialer. Her er de grundlæggende trin til galvanisering af et 3D-printet objekt:

1. Forberedelse af det 3D-printede objekt

- Rengøring: Rengør objektet grundigt for at fjerne støv, olie og andre forurenende stoffer. Dette kan gøres med isopropylalkohol eller et andet egnet rengøringsmiddel.

- Udglatning: Glat om nødvendigt overfladen på det 3D-printede objekt for at sikre en jævn belægning. Dette kan opnås ved slibning eller kemisk udjævning.

2. Påfør det ledende lag

- Ledende maling, der kan sprøjtes på: Påfør en ledende maling eller blæk på objektet. Denne maling indeholder ofte kobber, sølv eller grafit for at gøre overfladen ledende.

- Ledende belægningsmaterialer: Alternativt kan du dyppe genstanden i en ledende opløsning eller sprøjte den med en ledende belægning.

3. Forberedelse til galvanisering

- Fastgør anode og katode: Fastgør det 3D-printede objekt som katode i dit galvaniseringsbad. Anoden er normalt lavet af det metal, du vil anvende på objektet (f.eks. kobber, nikkel). Overhold dataene for opløsningen.

- Elektrolytopløsning: Sørg for, at du bruger den korrekte elektrolytopløsning til det metal, du pletterer. Hver metalbelægning kræver en specifik opløsning.

4. Elektropletteringsproces

- Strømkilde: Forbind anoden og katoden til en jævnstrømskilde. Strømmen gør det muligt at overføre metalioner fra anoden til genstanden.

- Indstil parametre: Indstil de korrekte parametre (strøm/spænding) for at opnå en ensartet belægning.

5. Efterbehandling

- Rengøring: Fjern genstanden fra galvaniseringsbadet og skyl grundigt med vand for at fjerne alle rester af den elektrolytiske opløsning.

- Polering og forsegling: Poler den belagte overflade for at opnå den ønskede glans, og forsegl om nødvendigt med klar lak eller anden beskyttende belægning.

Materialer og udstyr

- Ledende maling

- Galvaniseringsbad og elektrolytisk opløsning

- Anode, der er egnet til elektrolytten

- Jævnstrømskilde

- Rengøringsmiddel og poleringsværktøj

Sikkerhedsinstruktioner

- Beskyttelsesudstyr: Bær passende beskyttelsesudstyr, herunder handsker, beskyttelsesbriller og åndedrætsværn for at beskytte dig selv.

- Ventilation: Sørg for, at arbejdsområdet er godt ventileret for at minimere dampe fra de anvendte kemikalier.

Elektroplettering kan forbedre de mekaniske og æstetiske egenskaber ved 3D-printede genstande betydeligt. Hvis du følger disse trin omhyggeligt, kan du fremstille metalbelagte 3D-printede dele af høj kvalitet.

- Hvordan kan man belægge krom?

-

En forkromet overflade giver ikke tilstrækkelig vedhæftning for nye belægninger. Det eksisterende kromlag skal derfor fjernes. Brug specielt udviklede kromfjernere til denne proces. Disse fjernerløsninger er særligt sikre at bruge. Særlige tilsætningsstoffer forhindrer f.eks. dannelsen af det meget giftige hexavalente krom.

Der er normalt et nikkellag under det gamle kromlag. Det skal reaktiveres med en specialudviklet aktivator til den nye belægning. For at forhindre dannelsen af et nyt oxidlag genbelægges emnet umiddelbart efter, at nikkellaget er blevet reaktiveret.

Alternativt findes der også et guldlag, som kan påføres direkte på krom. Disse er baseret på det faktum, at oxidlaget reduceres under processen, og at guld deponeres på samme tid.

- Hvorfor ingen chromanode? Og hvorfor er en aluminiumanode tilladt?

-

Treværdige Chromelektrolytter: Valg af anoder

Ved treværdige chromelektrolytter hersker der andre kemiske og elektrokemiske forhold end i klassiske, seksværdige chrombade. Derfor skal anoder vælges, så de ikke forstyrrer badets sammensætning og ikke skaber sundhedsskadelige stoffer.

Hvorfor ingen chromanode i treværdige chromelektrolytter?

-

Opløsningsforhold for chrom

I treværdige chrombade foreligger chrom allerede i oxidationstrin +III, som er forholdsvist stabilt. En chromanode kan dog føre til ukontrolleret oxidation til chrom(VI):-

Chrom(VI) (seksværdigt chrom) er meget giftigt og mistænkes for at være kræftfremkaldende. Selv små mængder i badet udgør derfor en alvorlig sundheds- og miljørisiko.

-

Chrom(VI) (seksværdigt chrom) er meget giftigt og mistænkes for at være kræftfremkaldende. Selv små mængder i badet udgør derfor en alvorlig sundheds- og miljørisiko.

-

Badstabilitet

Treværdige chrombade er bevidst formuleret, så de indeholder så lidt eller slet intet Cr(VI). En chromanode kan forstyrre denne balance, da Cr(VI) kan dannes ved elektrolytisk oxidation. Det forringer belægningskvaliteten og udgør en væsentlig fare.

-

Praksis: Inerte eller særlige anoder

- Platin- eller iridium-anoder er meget gode inerte anoder, da de er yderst modstandsdygtige over for elektrolytten og praktisk talt ikke afgiver materiale. De er dog dyre.

- Grafitanoder bruges også ofte, men kan afgive fine grafitpartikler til badet (erosion/slitage). Disse partikler kan aflejres på emnets overflade og medføre mørke belægninger.

Hvorfor er en aluminiumanode tilladt?

-

Beskyttende oxidlag (passivering)

Aluminium danner på sin overflade et tæt lag af aluminiumoxid (Al₂O₃). Dette lag passiverer metallet og reducerer i høj grad opløsningen af aluminiumioner i badet.

-

Minimal påvirkning af badets kemi

Ved de sædvanlige spændings- og pH-værdier for treværdig chrombelægning forbliver aluminium stort set passivt. Dermed tilføres kun forholdsvis små mængder Al³⁺-ioner til elektrolytten, så sammensætning og pH-værdi kun påvirkes i ringe grad.

-

Aluminium opløses, men udfældes ikke

Selvom en mindre mængde aluminium faktisk overgår til Al³⁺ i badet, udfældes det praktisk talt ikke som metallisk lag i en vandig opløsning.- Det er termodynamisk meget vanskeligt at aflejre aluminium fra vandige opløsninger, da vand reduceres lettere (brintudvikling).

- Derfor opstår der ikke et uønsket aluminiumlag på emnerne.

-

Tilgængelighed og omkostninger

Aluminium er omkostningseffektivt, let at bearbejde og – hvis passiveringen fungerer korrekt – en praktisk anvendelig anode til treværdige chrombade.

Konklusion

- En chromanode vil i treværdige chrombade føre til uønsket dannelse af Cr(VI), hvilket er yderst sundhedsskadeligt.

- Aluminiumanoder er tilladt på grund af deres beskyttende oxidlag, som næppe forurener elektrolytten eller skaber giftige biprodukter.

- Platin- og iridium-anoder betragtes som meget holdbare inerte anoder, men de er kostbare.

- Grafitanoder er ganske billige, men kan via slitage afgive grafitpartikler, hvilket fører til mørke belægninger.

-

Opløsningsforhold for chrom

- Galvanisering - DIY deluxe: Trin for trin til den perfekte kromfinish!

-

Elektroplettering er en pålidelig metode til at opnå en unik kromfinish. Med denne gør-det-selv-guide tilbyder vi enkle trin-for-trin-instruktioner, der hjælper dig med at opnå et perfekt kromlook. Drag fordel af vores erfaring, og opnå et overbevisende resultat!

Forkromning kan anvendes på metaller som: stål, rustfrit stål, bronze, jern, messing, kobber og trykstøbt zink. Kromoverfladen påføres et tykt nikkelunderlag. Det er en holdbar og robust finish, som er mindre modtagelig for slid og ridser.

1. Introduktion til galvanisering

Hvis du er interesseret i galvanisering, er du kommet til det rette sted! Elektroplettering er en proces, hvor et tyndt lag krom påføres et metal. Denne proces er særlig populær, da den er meget holdbar og modstandsdygtig. Desuden ser kromfinishen bare godt ud og giver ethvert emne det lille ekstra. Men hvordan fungerer galvanisk forkromning egentlig? For det første nedsænkes emnet i et bad af kromelektrolyt, og der sendes en strøm igennem det. Derved overføres krom fra elektrolytten til emnet, og der dannes et lag af krom. For at opnå et perfekt resultat skal man dog følge et par vigtige tips og tricks. For eksempel er det vigtigt med en grundig rengøring af emnet før forkromningen. Valget af den rigtige strømstyrke og forkromningens varighed spiller også en afgørende rolle. Med disse grundlæggende oplysninger er du godt rustet til at forvandle dit emne til et skinnende højdepunkt.

2. De vigtigste værktøjer og materialer

For at opnå en perfekt kromfinish har du brug for de rigtige værktøjer og materialer. Her er de vigtigste ting, du skal bruge: For det første har du brug for et galvaniseringssystem, som består af en strømkilde, kromelektrolytten og anoden. Du skal også bruge en passende overflade, som du vil forkromer. Den skal være ren og fri for rust, snavs og fedt. For at opnå dette kan du bruge sandpapir, ståluld eller en stålbørste. Du skal også bruge sikkerhedsbriller, handsker og en åndedrætsmaske for at beskytte dig mod de kemiske dampe. Med disse værktøjer og materialer er du klar til at skabe din egen kromfinish.

3. Forberedelse af overfladen til forkromningen

Før den egentlige forkromningsproces begynder, er det vigtigt med en grundig forberedelse af overfladen. Det skyldes, at kromfinishen kun kan hæfte perfekt og udvikle sin fulde effekt på en ren og glat overflade. For det første skal du rengøre den overflade, der skal forkromes, grundigt og fjerne støv, snavs og fedt. Et specialrengøringsmiddel til metal eller et mildt opvaskemiddel er bedst egnet til dette. Derefter skal du behandle overfladen med fint sandpapir eller en stålbørste for at fjerne eventuelle ujævnheder og rustaflejringer. Vær forsigtig med ikke at fjerne for meget materiale og ikke at beskadige overfladen. Til sidst skal du rengøre overfladen grundigt og lade den tørre, før den egentlige forkromningsproces begynder. Ved at forberede overfladen omhyggeligt lægger du grunden til en perfekt kromfinish og kan snart glæde dig over et skinnende resultat.

4. Anvendelse af galvanisk forkromning

Når det gælder forkromning af genstande, er galvaniseringsprocessen en af de bedste muligheder. Den er relativt nem at udføre og giver et perfekt resultat. Anvendelsen af galvanisering kræver dog nogle vigtige trin for at sikre, at forkromningen bliver jævn og holdbar. For det første skal genstandens overflade rengøres grundigt for at sikre, at der ikke er nogen smudspartikler eller fedtrester, der kan påvirke kromfinishen. Derefter skal genstanden nedsænkes i et bad med en særlig kromopløsning for at skabe et lag af krom på overfladen. Det er vigtigt, at genstanden konstant bevæges under hele processen for at sikre, at laget påføres jævnt. Når laget af krom er påført, skal genstanden skylles grundigt og tørres for at opnå den perfekte kromfinish. Hvis du følger disse trin nøje, vil du kunne give ethvert objekt en perfekt kromfinish og få det til at se ud, som om det kommer direkte fra et professionelt værksted.

5. Efterbehandling af overfladen for at opnå en perfekt finish

Når du har gennemført den galvaniske forkromningsproces, er det vigtigt at efterbehandle overfladen omhyggeligt for at opnå en perfekt finish. For det første skal du fjerne eventuelle urenheder, såsom fingeraftryk eller støvpartikler, fra overfladen. Du kan bruge en blød klud eller en mikrofiberklud til dette. Derefter skal du polere overfladen med et særligt rengøringsmiddel til krom. Det fjerner ikke kun eventuelle rester, men beskytter også overfladen mod korrosion og oxidering. Til sidst kan du behandle overfladen med en voks eller forsegling for at beskytte den mod ridser og skader. Med denne efterbehandling kan du opnå en perfekt kromfinish, som vil holde længe og give dit emne det sidste touch.

6. Tips og tricks til et professionelt resultat

For at opnå et professionelt resultat med galvanisering er der et par tips og tricks, som du bør følge. For det første er det vigtigt, at du følger alle trin nøjagtigt og ikke tager nogen genveje. Det rigtige udstyr er også afgørende for en perfekt kromfinish. Sørg for at bruge materialer af høj kvalitet og invester i en god strømkilde. Grundig rengøring af den genstand, der skal forkromes, er også vigtig for at sikre en jævn belægning. Du skal også sørge for, at genstandens overflade er fri for ridser og ujævnheder. God forberedelse og omhyggeligt arbejde er derfor alfa og omega for et professionelt resultat ved galvanisering.

7. Konklusion: DIY deluxe - med den rette ekspertise til den perfekte kromfinish